Pomozite razvoju web mjesta, dijelite članak s prijateljima!

Pouzdan, ujednačen i topao pod nije samo san svakoga o udobnosti i udobnosti, već i strogim zahtjevima građevinskih pravila i propisa. Moderne tehnologije omogućuju realizaciju takvog sna i dobivanje kvalitetnog rezultata bez mana. Pravi i izdržljivi pod danas može biti sastavljen od strane neprofesionalnih. Jedan od važnih faza rada na rasporedu poda je ispuniti estrih.

karakteristike

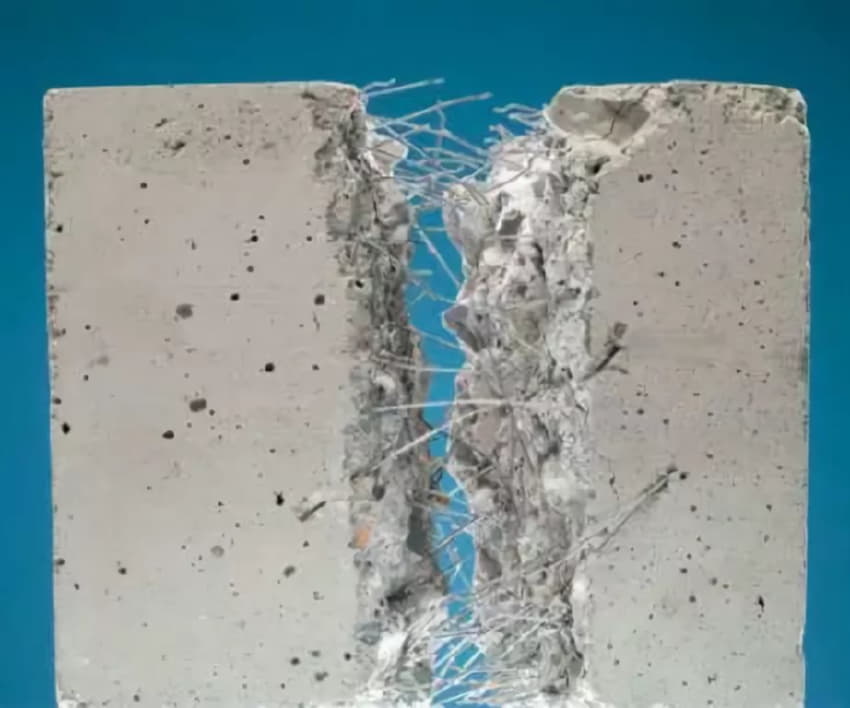

Prema tehnologiji, estrih mora biti ojačan. Beton, osim svoje čvrstoće, ima i lomljivost, koju treba kompenzirati. Za različite vrste glazura postoje različite vrste materijala za ojačanje i metode koje se mogu koristiti zasebno ili se mogu koristiti u kombinaciji. Jedan od najnaprednijih materijala je vlakno.

Vlaknasti elementi su izrađeni od metala, bazalta, polipropilena i stakloplastike. Vlakna se ne koriste samo za ojačanje estriha. Također je dodan u gips, pomiješana u mješavini za pločnik, koristi se prilikom lijevanja temelja, pilota. Vlakna se ravnomjerno raspoređuju po cijelom volumenu otopine i stvaraju višesmjerno pojačanje. Formirana je jedna struktura.

Zbog toga su karakteristike betonskog sloja značajno poboljšane:

- Smanjuje vrijeme stvrdnjavanja smjese

- Snaga se povećala za 90%.

- Postaje duži vijek trajanja.

- Povećana otpornost na mehanička opterećenja.

- Smanjena apsorpcija vlage.

- Poboljšava se plastičnost betona, njegova viskoznost, sposobnost suzbijanja fluktuacija. To omogućuje korištenje ojačanja vlaknima u vojnoj i teškoj industriji.

- Otpornost na temperaturne promjene, otpornost na smrzavanje.

- Povećava otpornost na abraziju. Važan je za uporabu u branama, akumulacijama, branama.

- Smanjuje rizik od pukotina i raslojavanja.

Vlaknasti elementi svih vrsta kompatibilni su sa svim aditivima i komponentama smjesa za lijevanje.

vrsta

Metalna vlakna se izrađuju na različite načine. Izrađena je od nehrđajućeg lima. Dužina čeličnih elemenata je 20-50 mm. Dijelovi žice različitih oblika pokriveni su na vrhu slojem mjedi. Obično su to valovi, u obliku sidra i valovitih elemenata. Žica je izrađena od niskougljičnog čelika, duljine 50-60 mm, promjera 1 mm. Koristi se čelično vlakno:

- u industrijskim i natovarenim podovima;

- viseće ploče;

- hemoroidi;

- podrumima;

- trgovačkim centrima i prometnim područjima.

Osim toga, ovaj materijal se koristi kod lijevanja temelja, montažnih konstrukcija, monolitnih ulica i potpornih betonskih konstrukcija. Na njegovim krajevima nalaze se posebni zavoji, što pridonosi pouzdanijem prianjanju sa slojem estriha. Bazaltno vlakno savršeno podnosi udarna opterećenja. Ovaj se materijal učinkovito koristi za podove koji se planiraju povećati. Glavne prednosti su:

- Vatrootpornost materijala, čistoća okoliša, neutralnost u različitim kemijskim sredinama.

- Prilikom uplitanja u otopinu, vlakna se potpuno pridržavaju njega.

- Bazaltna vlakna služe za konstrukciju betonskih konstrukcija otpornih na toplinu.

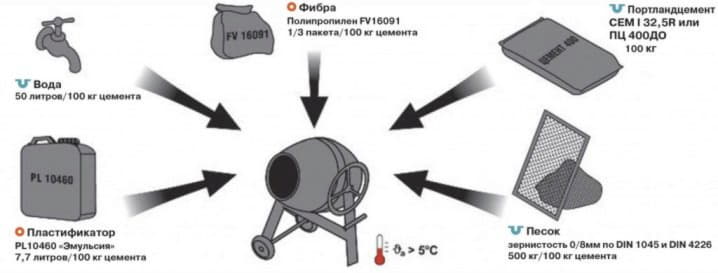

Na 1 kvadrat. m betona konzumira od 1, 5 kg vlakana, potrošnja cementa i vode smanjuje se kada se koristi bazaltno vlakno za 15-20%. Polipropilenska vlakna izrađena su od sintetičkog materijala. Vlakna su meka i fleksibilna, svijetla, bijela, duga 18 mm, promjer je 20 mikrona. Polipropilenska vlakna ne provode struju. Radi boljeg prianjanja na strukturu otopine, impregnira se posebnom uljnom tvari.

Vlakna od fiberglasa su vrlo elastična i fleksibilna, stoga se preporučuju za završne fasade zgrada, betonske proizvode složenog oblika, kao i proizvode za dekoraciju i dekoraciju, vrtne skulpture, lukove. Ovaj materijal smanjuje potrošnju vode za pripremu smjese za 20%.

Prednosti i nedostaci

Ovaj izvanredan materijal nema očitih nedostataka. Za cijenu, vlakna pojačanje je vrlo pristupačne. Loša kvalitetna varalica tijekom rada će proizvoditi otrovne tvari koje štete dobrobiti vlasnika. U svim fazama formiranja podnih vlakana ojačanje pomaže u sprečavanju deformacija, štiti estrih od pukotina. Odmah nakon izlijevanja, vlakna zadržavaju oblik estriha i ravnomjerno su raspoređena po volumenu.

Kod skupljanja sušnog betona armatura održava opterećenje. Prilikom dobivanja čvrstoće i konačnog sušenja vlakna smanjuju naprezanje u sloju cementa.

Korištenjem vlakana, moguće je smanjiti apsorpciju vlage u estrihu smanjenjem mikropora i mikropukotina, kako bi se poboljšalo prianjanje otopine na bazu, čime se olakšalo poravnanje i ubrzalo sušenje. Otpornost na mraz vlaknima armiranog betona omogućuje uspješno korištenje u sjevernim regijama. Elementi čeličnih vlakana su najizdržljiviji, u isto vrijeme, imaju značajnu težinu.

Naravno, pod vrlo visokim opterećenjima ili teškim uvjetima rada, armiranje samo s fiberglasom, čak i čelikom, možda neće biti dovoljno. Za rješavanje takvih problema koriste se složena vlaknasta ojačanja i armaturne mreže.

Smjese najbolje kvalitete i željenih svojstava dobivaju se ako su svi sastojci ispravno i temeljito izmiješani. Potrebno je miješati vlaknaste elemente sa suhim komponentama buduće otopine, postupno dodajući ih kako bi se vlakna rasporedila bez stvaranja grudica, zatim dodali vodu i plastifikator.

Kako odabrati?

S takvim mnoštvom pojačavajućih aditiva javlja se problem izbora pravog materijala za svaki pojedini slučaj. Izbor ovisi o nekoliko čimbenika: vrsta konstrukcije, površina prostorije, njezina namjena, na kojoj debljini podne obloge od vlakana, radnim uvjetima, planiranim opterećenjima. Važno je da je vlakno kupljeno na sigurnom mjestu, da su svi prateći dokumenti, potvrde o sukladnosti, upute, tako da je proizveden u tvornici:

- Za "tople podove" u stanovima i standardne kućne izravnavajuće obloge, upotreba polipropilenskih vlakana smatra se najracionalnijom. To je lagani materijal koji ne povećava ukupnu težinu estriha, ne provodi električnu energiju i ne stvara elektromagnetska polja.

- Za monolitne armiranobetonske konstrukcije s teškom opremom na podu, teškim opterećenjima i mehaničkim naprezanjem, najbolje je rješenje čelično sidreno vlakno.

- Fiberglass se preporučuje za vrtne skulpture i lukove, ograde i fasade. Njegova elastična struktura omogućuje stvaranje objekata složenog oblika.

Duljina elemenata također utječe na izbor opsega uporabe:

- Za zidne i vanjske obloge dužina vlakana mora biti najmanje 6 mm.

- Za monolitne strukture dužina vlakana mora biti najmanje 12 mm.

- Za brane, složene zgrade i građevine, kao iu agresivnim uvjetima, važna je dužina od 18 mm.

- Za polusuhe estrihe i popravak prikladna su vlakna od 18 mm.

Sve vrste fibrovolokona dobivaju odlične povratne informacije od stručnjaka koji koriste ove materijale u različitim područjima gradnje iu različitim regijama naše zemlje.

Zahvaljujući takvim vlaknima postalo je moguće graditi u regijama koje su podložne potresu, a na sjeveru, gdje su zimi izuzetno niske temperature. Izvrsne povratne informacije dolaze od vlasnika stanova koji su brzo i jeftino popravili vlakna. Oni bilježe odličan rezultat i trajnost poda, pristupačnu cijenu i skraćeno vrijeme popravka.

Koliko dodati?

Kod različitog broja vlaknastih vlakana dobiveno je rješenje s različitim tehničkim karakteristikama. Izračun potrošnje otopine je po 1 m2. Cement i pijesak miješaju se u omjeru 1: 3, zatim se u dobivenu suhu smjesu dodaju materijali za pojačanje, a zatim se dodaje voda kako bi se dobila polusuha konzistencija smjese. Izračun potrošnje suhog materijala je u gramima po 1 m3 otopine. Naravno, što je veća težina aditiva, to će jači spojnik ispasti, ali postoje određene norme:

- Ako je udio vlakana 300 g, onda je beton lakše polagati, postaje plastičniji, popunjava prazninu.

- Ako dodate 500-600 g, karakteristike čvrstoće gotovog sloja će se značajno povećati, a pri sušenju neće doći do pukotina skupljanja.

- Uz dodatak od 800-900 g betona dobiva svoju maksimalnu snagu i stječe sva svojstva ojačanog sloja.

- Fiberglass vlakna se konzumiraju u količini od 1 kg po 1 m2.

- Popularno polipropilensko vlakno prodaje se u vrećama od 10 kg. Pakiranje je po 18 kg: u vrećici - 20 vrećica po 900 g ili 30 vrećica po 600 g. Takvo pakiranje pogodno je za pripremu otopine.

Nije potrebno vagati dio vlakana sa svakom šaržom. Cijena za 1 kg vlakana, u prosjeku, je 250 rubalja.

Korištenje tehnologije

Sve faze stvaranja premaza ojačanih vlaknima su tako razrađeni i potvrđeni da je dobivanje pravog rezultata bez grešaka dostupno čak i bez obraćanja stručnjacima, dok rade samostalno. Da biste popunili ojačani estrih, morate imati sljedeće alate i materijale:

- cement, pijesak, voda, plastifikator, vlakna;

- prigušna traka;

- razina: laser ili obična voda;

- profil za svjetionike;

- pravilo, mjerilo, ravnalo;

- izbušite s mlaznicom za miješanje otopine;

- valjak za izravnavanje polusuhog estriha (ako je potrebno);

- odvijač, materijali za pričvršćivanje (vijci);

- građevinski nož, lopaticom i lopaticom.

Faze rada su sljedeće:

- Prvo morate pripremiti bazu za osnovnu kravatu. Da biste to učinili, uklonite sve nečistoće, prljavštinu i prašinu te izvršite mokro čišćenje. Površina mora biti suha i čista. Dalje, morate zapečatiti sve pukotine i nepravilnosti s kitom, prošetati uz bazu s premazom za najbolju adheziju.

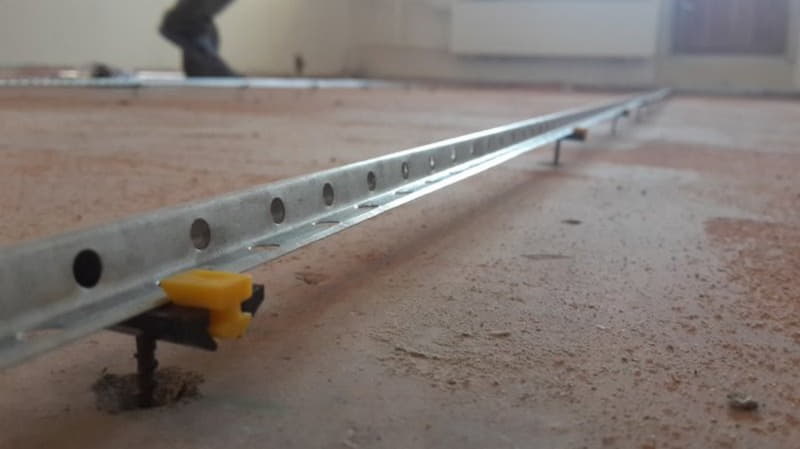

- Pronađite najvišu točku budućeg estriha, označite razinom na svim zidovima.

- Instalirajte signalne svjetiljke koje će poravnati površinu estriha. Svjetionici su napravljeni od profila. Fiksiraju se na potrebnu visinu žbukom ili cementom. Nakon poravnanja, svjetlosni signali postaju u ravnini s površinom.

- Posebna traka za prigušivanje lijepi se po obodu prostorije ispod zidova i oko stupova i podija za vodovod, koji obavlja kompenzirajuću funkciju kada se beton proširuje kao posljedica pada temperature, primjerice kada je uključen "topli pod". Uz vlakno sprječava deformaciju i pucanje estriha tijekom sušenja.

- Po potrebi se polažu izolacijski materijali, armaturna mreža, toplinska izolacija i krug grijanja "toplih podova".

- Priprema otopine. Jedan dio volumena cementa uzima se 3 dijela volumena čistog pijeska, od 300 do 900 g fiberglasa. Svi sastojci su pomiješani, zatim su voda i plastifikator dodani u suhu baznu mješavinu. Ako se otopina temeljito promiješa, dobivat će se visokokvalitetni cementni estrih.

- Gotova armirana otopina nanosi se na pripremljenu površinu tankim slojem od 3-5 cm, pri čemu je potrebno uzeti u obzir da polusuhi estrih "sjedi" 1 cm nakon nabijanja.

- Spojnica se izravnava klizanjem po vodilicama, ili se polu-suha spojnica valja s posebnim valjkom.

- Čekanje sušenja i sušenja. Da biste to učinili, gotovi estrih pokrijte plastičnom folijom, jednom dnevno navlažite vodom. Vrijeme za dobivanje snage je 1 tjedan. Vrijeme potpunog izlječenja je 2-3 tjedna.

Pojačani podmetači za armiranje spremni. Možete početi polagati završni dekorativni premaz.

Vi ćete saznati više informacija o stakloplastike za podne estriha u sljedećem video.