- Proizvodne značajke

- Svojstva i specifikacije

- vrste

- obilježavanje

- Opseg primjene

- Rok trajanja

- proizvođači

- Savjet

Pomozite razvoju web mjesta, dijelite članak s prijateljima!

Niti jedna zgrada ne može bez cementa, i bez obzira na vrstu kuće - cigla ili drvo. Jedina razlika je smanjena samo na potrebnu količinu smjese. Ovaj građevinski materijal uspješno se koristi već više od jednog stoljeća zbog svoje visoke kvalitete i izvrsnih radnih karakteristika.

Proizvodne značajke

Čim su ljudi počeli graditi kuće, trebala je kompozicija koja bi mogla držati kamenje i ostale građevinske materijale zajedno. Isprva je to bila obična glina, ali takvi su stanovi bili kratkog vijeka, a sama zgrada izgledala je prilično nereprezentativno.

Malo kasnije, graditelji su otkrili da vapnena žbuka ima i neke obvezujuće karakteristike - ovo otkriće napravili su stari Grci i Rimljani, a drugi je primijetio da je, ako se vulkanski pepeo dodao u vapno, polaganje postalo uistinu monolitno.

Lajm je korišten u Rusiji, miješajući ga s glinom i vodom. Početkom 19. stoljeća eksperimentom je stvorena građevinska mješavina koja je po svojim parametrima bliska suvremenim kompozicijama.

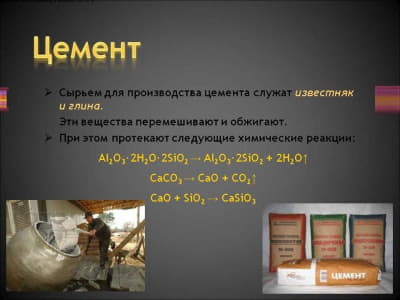

Dakle, cement je definicija materijala koji se sastoji od gline i komponenti vapnenca. One se međusobno miješaju i podvrgavaju se dugotrajnoj toplinskoj obradi, nakon čega se dobivena masa umiješa u prah.

Smjesa ima sivu nijansu i, u interakciji s vodom, tvori otopinu koja nakon sušenja postaje tvrda kao kamen. Njegova izuzetna značajka je da se masa stvrdnjava samo u uvjetima visoke vlažnosti, a taj se proces može dogoditi i pod vodom. To je, usput, glavna razlika između cementa i mnogih drugih veziva.

Na primjer, gips i vapno dobivaju snagu samo u zraku. I kao dio betona, stvrdnjava ne toliko zbog isparavanja vode, već zbog njezine reakcije s prahom: u ovom se trenutku oslobađa toplina i nastaju krute ili kristalne tvari. Zato se proces miješanja same mješavine često naziva zatvaračem, a uopće ne otapanjem.

Monolitna masa nastaje zbog hidratacije cementa, beton se ne smije sušiti na užasnom suncu - on se jednostavno "suze", puca i vrlo brzo se počinje raspadati.

Da biste izbjegli takve neugodne situacije i uštedjeli novac, preporuča se navlažiti otopinu betona dok se ne osuši.

Više ćemo se zadržati na obilježjima proizvodnje.

U prvoj fazi se nabavljaju vapnenci, krede, lapori i vapneni tufovi smatraju se najboljima, ali se ne preporuča upotreba raznih gipsa i dolomita - čvrstoća cementa na temelju njih ostavlja puno željenog. Zatim se sirovina pomiješa s glinom u omjeru 3: 1 i dobivena smjesa se šalje u rotacijsku peć, zagrijanu na 1400-1500 stupnjeva.

Upravo ta temperatura osigurava maksimalno sinteriranje, pri čemu se sastojci gline i vapnenca tale i difundiraju međusobno.

Nakon 3-4 sata, kompozicija napušta peć, u ovom trenutku se sastoji od mnogo grudica različitih veličina - to je cementni klinker, zatim se zdrobi u čestice veličine manje od 100 mikrona, au ovoj se fazi u sastav uvodi 6% gipsa - to je potrebno za nije apsorbirala vlagu iz zraka.

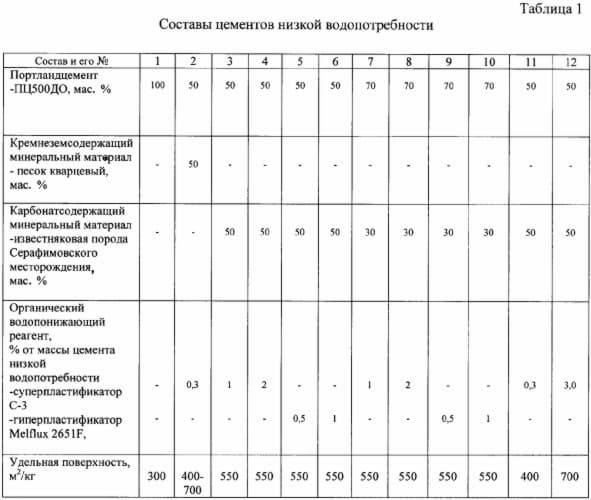

Osim gipsa, dodaju se i druge aktivne komponente koje poboljšavaju radne karakteristike cementa i dopuštaju njegovu primjenu u različitim građevinskim sektorima: svi aditivi daju cementu određene parametre, npr. Vodoodbojne ili brzo očvrsne građevinske materijale, a beton se proizvodi u kombinaciji s CBC.

Svojstva i specifikacije

Razmotrite osnovna svojstva cementa.

Finoća brušenja

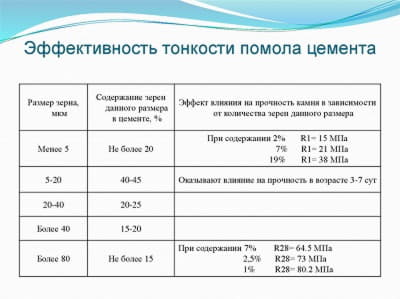

Ovaj parametar određuje brzinu otvrdnjavanja cementnog morta i čvrstoću dobivenog kamena. Zavisnost je inverzna - što je manje brušenje - to je proces skrućivanja brži, a dobiveni monolit jači . U skladu s tim, cijene sitnozrnatog cementa su veće.

Finoća mljevenja određuje se pomoću indikatora specifične površine i sastava zrna, pri čemu se materijal prosije kroz ultrafino sito, čije veličine ćelija ne dosežu čak 8 mikrona, dok se većina cementa lako prosije.

S druge strane, što je mljeće manje, potrebno je više vode za razrjeđivanje cementa . Zbog toga se ugradnja velikih i malih čestica u rasponu od 40 do 80 mikrona u strukturu smatra optimalnim.

Da bi se dobio tip cementa koji brzo otvrdnjava, nužno je dodati do 25% čestica; fino brušenje - značajno povećavaju njegovu čvrstoću i smanjuju rizik od korozije.

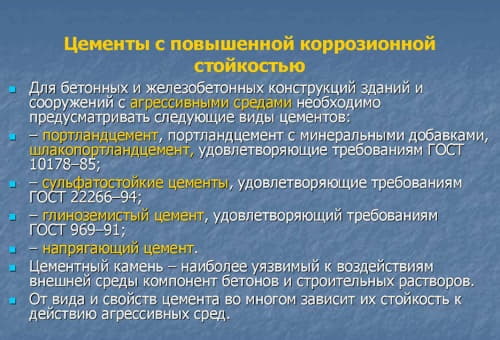

Otpornost na koroziju

Tijekom rada, vodene i kiselinsko-bazne otopine imaju stalan učinak na cementni kamen, što dovodi do korozije armiranobetonskih konstrukcija. Kako bi se to izbjeglo, u sastav se uvode posebni hidroaktivni materijali koji značajno usporavaju, ako ne i potpuno ublažavaju djelovanje kemijskih soli, te doprinose hidroizolaciji betonskih proizvoda.

U pravilu se kao takvi koriste aditivi na bazi polimera koji značajno smanjuju poroznost tvari i povećavaju njenu otpornost na štetne vanjske čimbenike.

Kroz uvođenje takvih komponenti cement postaje istinski izdržljiv i pouzdan materijal.

Otpornost na smrzavanje

Za izradu visokokvalitetnog betona potrebno je koristiti samo visokokvalitetni cement, jer tijekom skladištenja bilo koji sastav apsorbira vlagu iz zraka u mikro dozama. U hladnim vremenskim uvjetima zamrzava se i povećava volumen za 7-10%, a ponovljenim ponavljanjem u budućnosti izaziva ozbiljna konkretna oštećenja.

U uvjetima konstantno rastućih cijena građevinskog materijala, osobina očuvanja svojstava pod utjecajem niskih temperatura dobiva posebnu vrijednost.

Moderne cementne kompozicije stvorene su na takav način da više puta izdrže ciklus zamrzavanja i odmrzavanja.

Da bi se postigla dobra otpornost na smrzavanje, natrij abietta, smola drva i ostale komponente se uvode u čisti cement, što uzrokuje da se sastav odupre temperaturnim promjenama i poveća trajnost betona u cjelini.

U strukturu se uvode i posebni aditivi koji dovode zrak, zbog čega se struktura obogaćuje mjehurićima zraka, učinkovito rješavaju probleme ekspanzije tekućine tijekom skrućivanja.

Potražnja za vodom

Fizikalna gustoća zrnaca cementa je nekoliko puta veća od gustoće vode, stoga, kada je previše zasićena, kapilarne sile zadržavaju samo dio vlage iznutra, a ostatak se dovodi na površinu smjese. To uzrokuje taloženje čestica, što zauzvrat utječe na smanjenje čvrstoće cijele betonske konstrukcije i doprinosi njegovom brzom uništenju.

Sposobnost cementa prema potrebi vode određena je količinom tekućine koja je potrebna za pripremu radne otopine. To se mjeri u postotcima, na primjer, u Portland cementu, ta brojka je 22-28%. Ako je potražnja za vodom niska, onda se iz takvog materijala dobiva trajniji beton otporan na mraz, a ako je ta brojka previsoka, materijali dobiveni iz sastava razlikovat će se poroznost i neće dugo trajati.

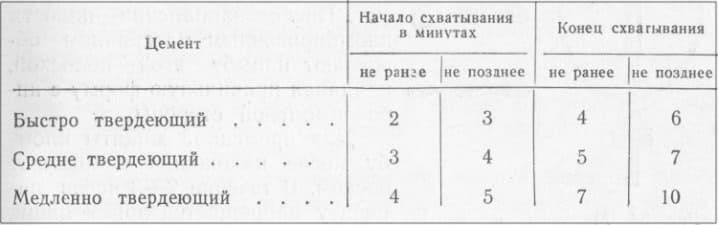

Podešavanje brzine

U idealnom slučaju, rješenje bi se trebalo postaviti, ne brzo niti polako. Štoviše, na vrijeme utječu aditivi, kao i volumen tekućine i temperatura zraka. Usvojeni standard pokazuje da bi zamrzavanje trebalo početi 35-40 minuta nakon proizvodnje cementne kaše.

Za potpuno skrućivanje potrebno je oko 10 sati.

Parametri čvrstoće

Indeks čvrstoće cementa izračunava se metodom kompresije uzorka, koja se provodi 28 dana. Prilikom ispitivanja cementa različitih marki, tlačna čvrstoća je također različita. Moderna industrija proizvodi cemente za koje je ovaj pokazatelj 300, 600, kao i 700 i 1000.

Mnogi potrošači vjeruju da je snaga glavna karakteristika cementa, kojoj se prvo mora posvetiti pozornost. To nije tako - svi parametri sastava imaju istu vrijednost i jednako utječu na čvrstoću i trajnost betonskih konstrukcija.

vrste

Ne postoji službena klasifikacija cementa. U najopćenitijem smislu, može se razlikovati nekoliko skupina kompozicija, čiji se kriteriji temelje na različitim parametrima.

Dakle, ovisno o sastavu odredišta emitiraju opće konstrukcije i posebne sastave. Ako se sastav uzima kao osnova, tada je moguće označiti varijante s min. aditivi i čisti cement.

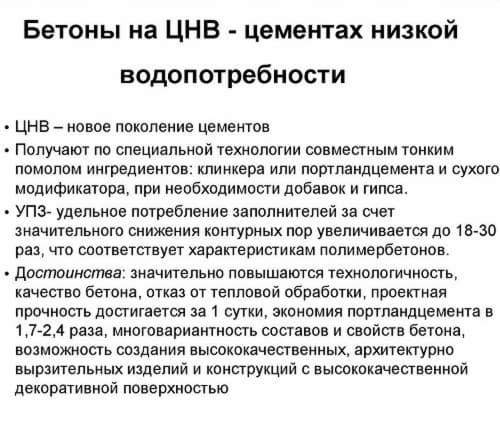

Ako cement klasificiramo ovisno o brzini otvrdnjavanja, sljedeće opcije su najčešće:

- mješavine za brzo namještanje - one koje imaju brzinu smrzavanja manje od 45 minuta;

- normalno se stvrdnjava 45 - 120 minuta;

- usporeno stvrdnjavanje - zamrznuti tijekom 2 sata.

Oni također ispuštaju napete, vatrootporne, samo-ekspandirajuće cemente i mnoge druge.

Zaustavimo se na najpopularnijim vrstama:

- Bijeli cement je materijal koji se proizvodi od klinkera s niskim udjelom željeza koji se bježi. To je materijal jedinstvenih svojstava, može se koristiti ne samo za lijepljenje površina, već i za izradu skulpturalnih elemenata i stupova, kao i za oblaganje fasade zgrade. Zbog svoje boje, upotreba bijelog cementa omogućuje poboljšanje estetske komponente površine. Dodavanjem određenih pigmenata možete dobiti obojeni cement.

- Vodootporni ekspandirajući cement je tvar s velikom brzinom namještanja i stvrdnjavanja. Proizvodi se u procesu istovremenog brušenja cementa, gipsa i kalcijevog hidroaluminata. Takav se cement počinje postavljati već nakon 4 minute od trenutka miješanja, konačno se suši za 10 minuta.

Ovaj materijal se široko koristi za hidroizolaciju šavova i njihovo brtvljenje.

- Vodootporni cement koji se ne skuplja - osnovni sastav komponenata takvog cementa je isti, međutim, tehnologija prerade i proizvodnje čini stopu otvrdnjavanja još većom - potrebno je više od 5 minuta da se sastav potpuno osuši. Ovaj sastav se koristi za formiranje hidroizolacijskog omotača za betonske proizvode.

- Brzo otvrdnjavanje Portland cementa je cement koji je vrlo fino usitnjen, što ga čini intenzivnijim od standardnog portland cementa. Materijal dobiva posebnu snagu u početnoj fazi skrućivanja - nakon 1-3 dana. Najčešće se koristi pri obavljanju popravaka.

- Plastificirani portland cement je spoj u procesu proizvodnje u koji se u mljevenje klinkera uvodi 0, 25% sulfitno-alkoholna kaša, zbog čega se znatno povećava otpornost smjese na smrzavanje i njezina plastifikacija.

- Hidrofobni cement - dobiva se zajedničkim mljevenjem portlandskog cementnog klinkera i gipsa, kao i uvođenjem aksilola ili drugih hidrofobnih aditiva. Apsorpcija vode u takvom cementu je niska, jer se može dugo skladištiti iu uvjetima visoke vlažnosti, što ne pogoršava njezine fizičke i tehničke značajke. Ova mješavina ne tvori kvržice, a beton na bazi ne pukne s vremenom i ne stratificira se.

- Aluminijev cement je pletiva hidraulična tvar koja se proizvodi od sirovina bogatih glinom, obično vapnenca ili boksita. Materijal se stvrdnjava na niskim temperaturama, pa se uobičajeno koristi za popravak u zimskoj sezoni.

- Magnezijev cement se dobiva iz sirovina bogatih magnezijevim oksidom. Pronašao je primjenu u rasporedu magnezijskih podova.

- Portland cement dobiva se mljevenjem portland cementnog klinkera gipsom i posebnim aditivima, tehnologija sagorijevanja je projektirana tako da se u dobivenom proizvodu očuva visok sadržaj kalcijevih silikata.

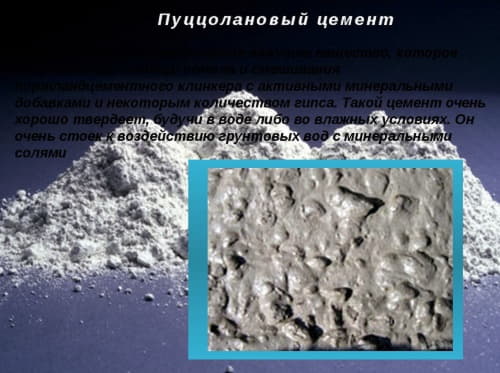

- Pozzolan Portland cement - ovi građevinski materijali u svojoj strukturi sadrže komponente vulkanskog podrijetla. Ovaj se sastav brzo stvrdnjava i na otvorenom iu vodi, dok mješavine na takvom cementu ne daju nikakvo cvjetanje i vrlo su higroskopne. Takav se materijal u pravilu koristi pri opremanju bazena.

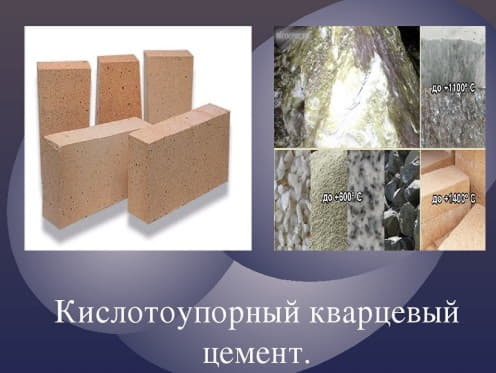

- Kiselinski otporni cement koristi se u proizvodnji silikatnog pijeska i natrijevog silicofluorida, ovaj sastav je otporan na većinu mineralnih i organskih kiselina, ne mijenja svojstva u vodi. Međutim, reakcija s alkalijama počinje se lomiti.

obilježavanje

Sve vrste cementa imaju posebne oznake koje odražavaju njihov opseg uporabe. Označavanje se sastoji od slova i brojeva.

- BPC - Portland cement.

- SS - cement otporan na sulfate.

- SPC - Portland cement od troske.

- GF - hidrofobni sastav.

- BC je bijela.

- PL - plastificirani cement.

- VRTS - vodootporan.

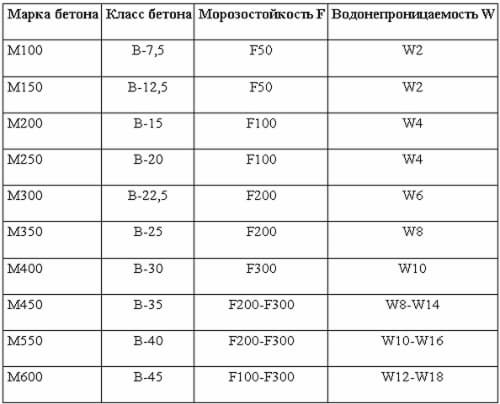

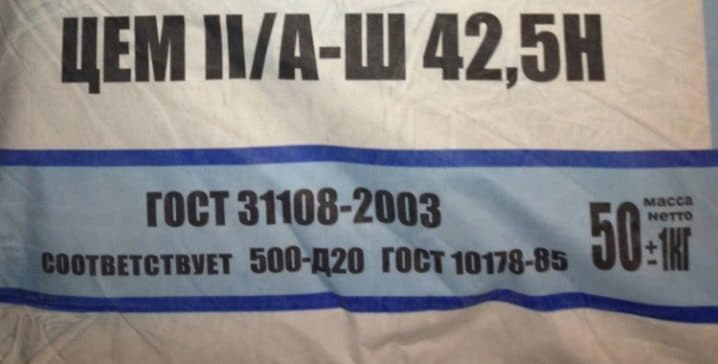

Stupanj čvrstoće veziva označen je slovom "M", a broj, na primjer, M500 - to znači da takav materijal može nositi teret do 50 kg / m². Dešava se da se ova karakteristika jednostavno označava brojem - 22.5, 42.5 ili 52.5 - to nije marka, nego klasa. To pokazuje da materijal može izdržati pritisak od, na primjer, 22, 5 MPa.

Slova A i B označavaju broj dodatnih komponenti: A znači da je njihov postotak 6–20%, a B - 21 do 35%.

Opseg primjene

Cement je najpopularniji i najpopularniji građevinski materijal, njegov opseg primjene je praktički neograničen. Ona se koristi u izgradnji u svim fazama: izgradnja temelja, polaganje podruma, polaganje zidova, uređenje krovova, ugradnja vodovodne instalacije, sastav cementa podne konstrukcije . Korištenjem materijala proizvode se blokovi.

Glavna funkcija cementa je spajanje konstrukcijskih elemenata zgrada u izgradnji, kao i usklađivanje površina svih vrsta. Nema cementa bez cementa, čak ni kod najmanjih popravaka.

Posebna pažnja zaslužuje opseg primjene specijaliziranih cementa:

- PTs500 - široko korišten za proizvodnju armiranobetonskih konstrukcija i betonskih proizvoda, kao iu industrijskoj i civilnoj izgradnji - u tim industrijama postavljaju najstrože zahtjeve za higroskopnost, otpornost na smrzavanje i trajnost građevinskih smjesa. Osim toga, cement ove kategorije često se koristi tijekom hitnih i popravnih radova - to je zbog iznimno visoke početne čvrstoće betona.

- PTs500D20 - ovaj spoj se naširoko koristi u izgradnji svih vrsta: stambenih, industrijskih i poljoprivrednih. Materijal se koristi za proizvodnju predgotovljenih betonskih konstrukcija, raznih elemenata greda i stropova.

Osim toga, ovaj cement je osnovni materijal za uzgoj betonskih otopina koje se koriste tijekom žbukanja i zidanja.

Glavne potrošačke kvalitete ovog cementa su otpornost na smrzavanje i visoka otpornost na koroziju, zbog čega brand uživa veću cirkulaciju od običnih portland cementa.

- PTs400D0 - ova vrsta građevinskih konstrukcija potrebna je u proizvodnji konstrukcija od armiranog betona, kao i za ugradnju mogućih podvodnih i površinskih objekata, koji su izloženi značajnom utjecaju slane i svježe vode.

- PTs400D20 - potreban za izradu montažnih armiranobetonskih konstrukcija, greda, zidnih panela i drugih materijala potrebnih za gradnju.

Cement se koristi za uređenje seoskih staza, izoliranje podruma i stvaranje monolitnog podruma i mnogih drugih vrsta radova, opseg njegove primjene je širok.

Međutim, svaki od njih zahtijeva određene vrste i vrste cementa, stoga je potrebno unaprijed unaprijed razjasniti sve zahtjeve za korištene materijale.

Rok trajanja

Rok trajanja cementa je nekoliko mjeseci. Ako slijedite određena pravila, možete upotrijebiti zastarjeli sastav. Međutim, imajte na umu da je to dopušteno samo za uređenje nekritičnih struktura. Mnogi graditelji s malo profesionalnog iskustva kupuju cement u rinfuzi, za budućnost, ali to nije pravi pristup.

Prema GOST 10178-85, svaka vrsta cementa ima određeni rok trajanja, posebno treba naglasiti da je to razdoblje dopušteno samo pri stvaranju određenih uvjeta za skladištenje materijala:

- za formulacije za brzo otvrdnjavanje, pakirane u vrećice ili plastične posude - 45 dana;

- za cement opće namjene, pakiranje u meke posude - 60 dana;

- для насыпного быстротвердеющего цемента – 45 дней;

- для насыпного обычного цемента – 60 дней.

Невзирая на довольно небольшой срок хранения цемента по ГОСТ, на практике можно увеличить срок годности марок М200, М500, М600, М700 и М400 для полугода или даже года. Это возможно при выполнении ряда условий, а именно, цемент упаковывается в целостную мягкую упаковку и размещается на хранении в сухом помещении.

Упакованные материалы следует разместить на деревянных штабелях или поддонах из пластика, при этом необходимо соблюсти расстояние от поддонов до уровня пола не менее 10 см. Затем упаковки с цементом тщательно укрываются полиэтиленовой пленкой, а еще лучше каждую упаковку предварительно упаковать в пластиковый мешок.

Если все условия будут соблюдены, то срок годности цемента можно увеличить до нескольких месяцев. Для большего понимания последствий неправильного хранения остановимся подробнее на том, что происходит с цементом в условиях повышенной влаги и углекислого газа, который содержится в атмосфере.

Как уже было сказано, любая минерализованная щепа и цементный состав – это гигроскопичные вещества, которые хорошо впитывают влагу, при поглощении влаги из воздуха начинается процесс гидратации, при котором цемент реагирует с водой и как результат образуются кристаллогидраты. Такие материалы абсолютно не пригодны для использования .

При изготовлении цемента все базовые компоненты клинкера подвергают термообработке при температурах, достигающих 1000 градусов и выше, при этом происходит декарбонизация, то есть исходный материал расщепляется на известь, углекислоту и окисел кальция. Последний, в свою очередь, претерпевает ряд метаморфоз, вследствие которых образуется прочный цемент, а углекислота уходит в воздух.

При затяжном хранении происходит обратная реакция – углекислый газ впитывается основными компонентами цемента и как результат – снижение прочностных и эксплуатационных параметров состава.

proizvođači

Сложно однозначно сказать, какие марки изготавливают самые качественные цементные смеси. Строительный рынок наполнен предложениями самых разных отечественных и иностранных производителей, каждый из которых реализует составы различных маркировок и параметров.

Еще несколько лет назад абсолютным лидером рынка цементов считался концерн Holderbank (Швейцария), в его состав входят предприятия в 70 странах мира, а объем выпускаемого цемента превышает 100 млн тонн – этот показатель равен половине общемирового производства в год. Holderbank производит цемент самого высокого качества на передовом технологическом оборудовании. Вся реализуемая продукция соответствует мировым стандартам EN 197-1.

Однако совсем недавно лидер сменился. Пальму первенства захватила французская производственная группа Lafarge, которая имеет свои заводы в странах Европы, Азии и Америки, а замыкает тройку лидеров CEMEX (Мексика).

Среди российских предприятий наибольшим спросом пользуется продукция трех марок:

- «Евроцемент груп» – это лидер отечественного сегмента, производственные мощности которого включают заводы в 16 регионах нашей страны. Пользователи отмечают, что цемент этого бренда – лучший с точки зрения соотношения цены и качества.

- «Новоросцемент» – это второй по уровню продаж отечественный изготовитель цементных смесей, его продукция реализуется в крупнейших строительных гипермаркетах самых разных российских городов фасовкой по 50 кг.

- «Сибирский цемент» – еще один известный производитель, который наладил полный цикл изготовления цементов, входит в тройку ведущих российских производителей, выпускающих на рынок только самый качественный и практичный материал.

Savjet

В последнее время объемы строительства резко возросли, увеличился и спрос на цемент. Это породило появление большого числа недобросовестных производителей, которые изготавливают цемент с добавлением добавок, ухудшающих его эксплуатационные свойства.

Чтобы не ошибиться, следует точно знать, как должен выглядеть хороший цемент и на что следует обращать внимание при его приобретении.

Профессионалы дают несколько актуальных рекомендаций:

- Как правило, цемент реализуют в мешках или россыпью. Предпочтительнее приобрести смесь в упаковке, поскольку на этапе хранения он был защищен от неблагоприятного воздействия внешней среды и, соответственно, сохранил свои потребительские характеристики.

- На упаковке, в соответствии с требованиями законодательства, в обязательном порядке размещается информация о производителе, дате выпуска, ГОСТе. Под рассыпным цементом может скрываться какой угодно состав.

- Если цемент приобретается большими партиями, то следует проверить каждую упаковку на предмет даты выпуска, так как в общем объеме недобросовестные продавцы могут подмешать залежавшийся цемент, а как уже было сказано, активность состава через полгода после выпуска снижаться в несколько раз.

- Свежесть цемента можно проверить самостоятельно -для этого нужно лишь стукнуть по мешку рукой, если цемент свежий, то ощущения не напоминают удар о камень. Кстати, в первую очередь каменеет цемент в самых углах упаковки, поэтому обязательно надо проверить эти участки.

- По возможности убедитесь, что цемент хранился в сухих местах с хорошим уровнем проветриваемости.

- Специалисты рекомендуют провести «опытную» проверку цемента, для этого нужно взять гидрокарбонатнонатриевую воду (к примеру, обычный «Боржоми»), выпустить из нее весь газ и замесить цементное тесто, из которого вылепить небольшие лепешки таким образом, чтобы толщина в центре составляла примерно 5 см, а по краям – 1 см. Цемент высокого качества должен начать затвердевать не позже чем через 10 минут, а его утолщенная часть за это время должна нагреться.

Если ни того, ни другого не произошло в течение получаса, откажитесь от покупки этого состава.

В следующем видео вы сможете понаблюдать за процессом производства цемента.